- درباره ما

- تماس با ما

- جداول وزنی

- مقالات

- صفحه اصلی

محصولات

میلگرد

میلگرد

ورقورق چیست؟ ورق همانطور که از اسمش پیداست به سطحی مسطح گفته میشود که مانند یک ورق کاغذ نازک میباشد ولی از جنس های متفاوت در صنعت آهن. ورق استیل ورق استیل در واقع یک ورق فلزی با سطح صاف است که قابلیت رول و کلاف شدن دارد و به همین صورت در اختیار کارخانه ها قرار می گیرد. ورق های فولادی انواع مختلفی دارند که بر اساس روش تولید و مواد اولیه به کار رفته در آنها طبقه بندی و نامگذاری می شوند. انواع ورق فولادی بر اساس روش تولید ورق سیاه سطح این ورق ها صاف و صیقلی نیست و به همین دلیل به آنها ورق سیاه می گویند. در ساخت این نوع ورق های فولادی از روش نورد گرم استفاده می شود. در روش نورد. از غلتک ها برای شکل دادن به فولاد استفاده می شود تا به ضخامت مورد نظر برسد. از این ورق ها در تولید بدنه، لوله های جوشی، تانکر، کشتی، پروفیل و … استفاده می شود. ورق گالوانیزه جوشکاری یکی از مهمترین عواملی است که در تولید محصولات فولادی مورد توجه قرار می گیرد. و برای برخی از صنایع، استفاده از فولاد ضد زنگ بسیار گران است. در نتیجه باید از راه حلی…

ورقورق چیست؟ ورق همانطور که از اسمش پیداست به سطحی مسطح گفته میشود که مانند یک ورق کاغذ نازک میباشد ولی از جنس های متفاوت در صنعت آهن. ورق استیل ورق استیل در واقع یک ورق فلزی با سطح صاف است که قابلیت رول و کلاف شدن دارد و به همین صورت در اختیار کارخانه ها قرار می گیرد. ورق های فولادی انواع مختلفی دارند که بر اساس روش تولید و مواد اولیه به کار رفته در آنها طبقه بندی و نامگذاری می شوند. انواع ورق فولادی بر اساس روش تولید ورق سیاه سطح این ورق ها صاف و صیقلی نیست و به همین دلیل به آنها ورق سیاه می گویند. در ساخت این نوع ورق های فولادی از روش نورد گرم استفاده می شود. در روش نورد. از غلتک ها برای شکل دادن به فولاد استفاده می شود تا به ضخامت مورد نظر برسد. از این ورق ها در تولید بدنه، لوله های جوشی، تانکر، کشتی، پروفیل و … استفاده می شود. ورق گالوانیزه جوشکاری یکی از مهمترین عواملی است که در تولید محصولات فولادی مورد توجه قرار می گیرد. و برای برخی از صنایع، استفاده از فولاد ضد زنگ بسیار گران است. در نتیجه باید از راه حلی…

ورق سرد و پوشش دار

استیل - مس - آلومینیوم

تیرآهنتوضیحات دسته تیرآهن

تیرآهنتوضیحات دسته تیرآهن

پروفیلپروفیل Hollow Square Section یا Square Hollow Section(SHS) یا همان پروفیل یکی دیگر از انواع محبوب لوله های فولادی سازه ای که مانند یک واسطه بین RHS و CHS عمل می کنند، بخش مربعی توخالی است. از نظر ویژگی، ظاهر و طراحی. SHS دارای سطح صافی است که برای اتصال و جوش نیز مقرون به صرفه است و نیاز به حداقل آماده سازی لبه دارد. CHS همان پروفیل دایره ای توخالی است (CIRCULAR HOLLOW SECTIONS) RHS همان پروفیل مستطیل توخالی است (RECTANGULAR HOLLOW SECTIONS) SHS همان پروفیل مربع توخالی است (SQUARE HOLLOW SECTIONS) در مقایسه با قطعات دایره ای، SHS دارای ویژگی های CHS با ظاهر متقارن آنها است که در مقاطع توخالی مربع متساوی الاضلاع تشکیل شده است. دارای ویژگی های حمل بالا است که به نوبه خود شعاع را در گوشه کاهش می دهد. حفره ها دارای فضای خالی هستند که می توان از آن به طور موثر در صنایع استفاده کرد. نمرات مربع توخالی، EN، ASTM، GB و JIS در دسترس هستند. عرض آن بین 2 تا 30 میلی متر و طول آن بین 6 تا 12 متر است. این تقریباً تمام استانداردهای بین المللی را برآورده می کند و آزمایش های مختلفی را پشت سر می گذارد.

پروفیلپروفیل Hollow Square Section یا Square Hollow Section(SHS) یا همان پروفیل یکی دیگر از انواع محبوب لوله های فولادی سازه ای که مانند یک واسطه بین RHS و CHS عمل می کنند، بخش مربعی توخالی است. از نظر ویژگی، ظاهر و طراحی. SHS دارای سطح صافی است که برای اتصال و جوش نیز مقرون به صرفه است و نیاز به حداقل آماده سازی لبه دارد. CHS همان پروفیل دایره ای توخالی است (CIRCULAR HOLLOW SECTIONS) RHS همان پروفیل مستطیل توخالی است (RECTANGULAR HOLLOW SECTIONS) SHS همان پروفیل مربع توخالی است (SQUARE HOLLOW SECTIONS) در مقایسه با قطعات دایره ای، SHS دارای ویژگی های CHS با ظاهر متقارن آنها است که در مقاطع توخالی مربع متساوی الاضلاع تشکیل شده است. دارای ویژگی های حمل بالا است که به نوبه خود شعاع را در گوشه کاهش می دهد. حفره ها دارای فضای خالی هستند که می توان از آن به طور موثر در صنایع استفاده کرد. نمرات مربع توخالی، EN، ASTM، GB و JIS در دسترس هستند. عرض آن بین 2 تا 30 میلی متر و طول آن بین 6 تا 12 متر است. این تقریباً تمام استانداردهای بین المللی را برآورده می کند و آزمایش های مختلفی را پشت سر می گذارد.

انواع پروفیل

پروفیل استیل و آلومینیوم

پروفیل سفارشی

نبشی و ناودانی

نبشی و ناودانی

لولهتوضیحات دسته لوله

لولهتوضیحات دسته لوله

لوله بدون درز

لوله استیل و آلومینیوم

لوله گالوانیزه

منتظر تماس شما هستیم

9 - 66675090 - 021

دیدگاه ها

میلگرد استیل 420 – کیان استیل:

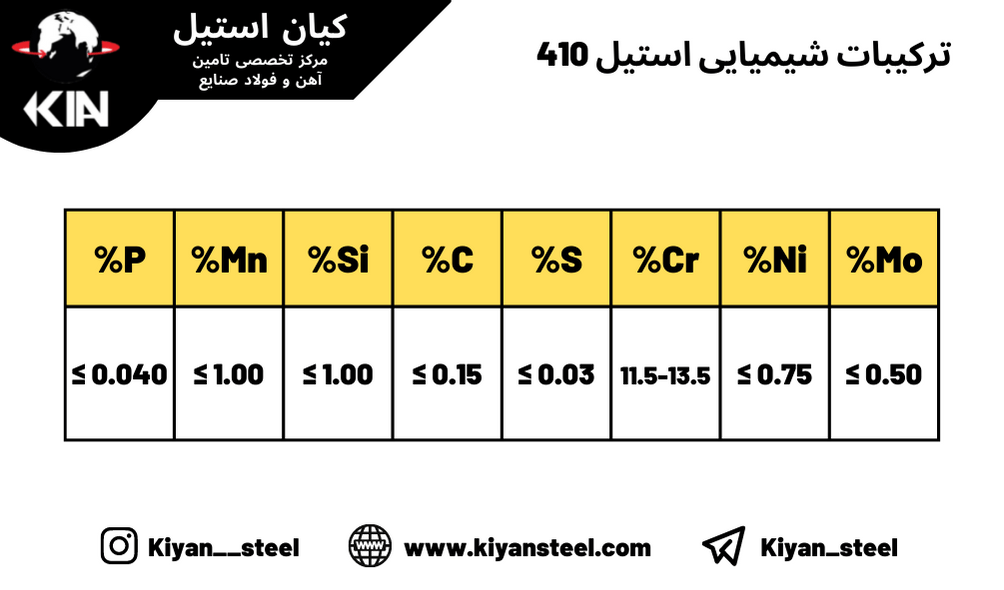

[…] میلگرد استیل 410 […]

میلگرد استیل 321 – کیان استیل:

[…] میلگرد استیل 304 […]

میلگرد استیل 321 – کیان استیل:

[…] سری 300 که بعد از استیل ضدزنگ 316 میباشد، میلگرد […]

admin:

دیدگاه 2

admin:

تست

admin:

admin: